オーダーメイドフィギュアの制作プロセスを紹介します。大きな流れは、樹脂粘土で原型を作り、そこからシリコーン型をとり、その型にレジン(ポリウレタン樹脂)を流します。そのレジン造形に着彩をして仕上げます。以下はそのダイジェスト動画と、各プロセスの説明をいたします。

以下・プロセスごとのご説明

1:情報のご提供・ヒアリング

ご依頼主さまからのお写真や、お話をお聞きして、ご希望のポーズやニュアンスなどをお聞きして、めざすイメージを共有します。その点が合意できたら粘土原型の制作にとりかかります。

2:粘土原型

樹脂粘土を使い原型を制作します。このプロセス以降は形状の変更や調整が難しいので、ここが一番重要な段階です。時間をかけて作りこみます。

3:シリコーン型

粘土原型ができたら、そこからはレジンに置き換えるための作業に移ります。原型に使う粘土は耐久性が弱くちょっとしした衝撃でも簡単に折れたり割れたりしてしまいます。そのため非常に丈夫な素材であるレジン(ポリウレタン樹脂)に置き換えることで耐久性のあるフィギュアにします。

4:レジン仕上げ

シリコーン型にレジンを流してレジン注型体にしても、まだ微細な凹凸などが残るため、サンドペーパーなどで研磨を続けてサラサラで滑らかに表面になるまで仕上げを続けます。なおこのレジンは非常に硬質なので(たぶん)床に落としても割れたりはしないくらいの強度があります。

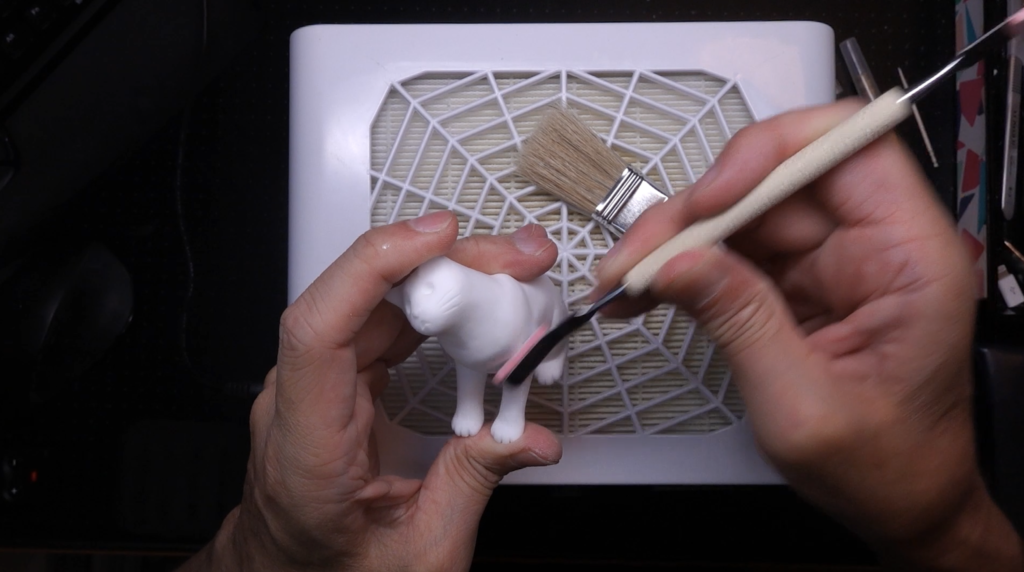

5:彩色

彩色は全体のベースをアクリル塗料で筆塗りをして、その後の毛並み表現には色鉛筆を使用して描き込みます。最終的にはエナメル塗料のクリアで何度もコーティングをするので、濡れても多少擦れても大丈夫です。しかし色の層はとても薄いので、耳や尻尾の先端などが擦れると塗料が落ちしやすいです。

完成

眼はシルバーのステンレス球か、黒いセラミック球を使用します。これで完成です。